Data: 11.06.2014

Miejsce: Łańcut

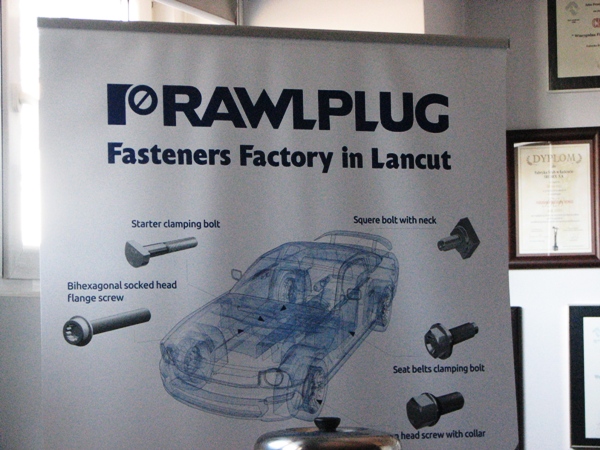

Temat: Prezentacja Koelner Łańcuckiej Fabryki Śrub po

przeprowadzonej głębokiej modernizacji

Rawlplug: Nowe życie fabryki w Łańcucie

Ponad 100 mln zł kosztowały inwestycje, jakie Rawlplug (d. Koelner)

przeprowadził w łańcuckim zakładzie. Tylko w ostatnich dwóch latach pochłonęły

one około 50 mln zł. Efekt?

– Mamy za sobą olbrzymią

modernizację, dzięki której następne 50 lat bez dużych nakładów możemy pracować

z dużo wyższą efektywnością niż dotychczas – wyjaśnił Marek Mokot, Dyrektor

Zarządzający Koelner Łańcuckiej Fabryki Śrub S.A.

– Jeśli chodzi o kupowane nowe

maszyny, to stawiamy na bezkompromisowo na jakość, a nie na cenę – dodał

Marek Mokot.

Imponujące liczby

Zakład w Łańcucie to imponujące 23 ha powierzchni, z czego aż 8 ha pod

dachem. Produkcja w 2013 roku to 21 tys. ton, z czego już 30% to wyroby

niestandardowe, w tym dla branży automotive. Przełożyło się to na 41 mln euro

przychodów łańcuckiej fabryki, działającej w ramach Grupy Rawlplug. To polska

firma, kontrolowana i zarządzana przez Prezesa Radosława Koelnera, której

niewątpliwym sukcesem było przejęcie znanej na świecie brytyjskiej marki

Rawlplug, pioniera branży zamocowań.

– W Łańcucie jako jedyni w Europie

prowadzimy pełny przerób stali, od walcówki aż do gotowego wyrobu. Jako jedyni

produkujemy też kotwy aż do 300 mm – podkreślił szef łańcuckiej fabryki.

W stosowanym przez zakład procesie kucia na zimno prasy zdecydowanie

obniżają koszty produkcji. Duży wzrost efektywności zapewniają nowej generacji

maszyny i optymalizacja organizacji pracy.

– Stare maszyny mogły produkować w systemie czterozmianowym 3-5 ton śrub,

podczas gdy obecne 12 ton. Jednocześnie kiedyś zatrudnionych było nawet 3 tys.

osób, jeszcze w 2007 r. było to ponad 700 osób. Obecnie schodzimy poniżej 500

osób – wyliczał Marek Mokot.

– Co jednak ważne, odchodzą osoby o

słabszych kompetencjach, zatrudniamy nowe osoby, zapewniamy podwyżki wynagrodzeń.

Dzięki wzrostowi efektywności znaczenie funduszu płac w kosztach trwale maleje

– podkreślił dyrektor fabryki w Łańcucie.

Jakie są plany związane z produkcją?

– Zmierzamy do produkcji 25 tys.

ton wyrobów gotowych rocznie, mamy powierzchnię także na dalszy rozwój. Realnie

jest to znacznie istotniejsze zwiększenie produkcji niż wynika to z porównania

samego tonażu, ponieważ chodzi o na przykład śruby do samochodów, a nie duże

elementy dla górnictwa – wytłumaczył Marek Mokot.

Dodał, że już 21 tys. ton produkcji z 2013 roku potwierdziło ogromną

skuteczność operacyjną zakładu. Było to bowiem aż 486 mln detali, 3,3 mln

pudełek, 43 tys. palet, 7,4 tys. wystawionych faktur i 1,7 tys. transportów,

które wyjechały z Łańcuta. Transport materiałów, półproduktów i produktów po

terenie fabryki można szacować na 120-140 tys. ton.

Najnowsze technologie

Walcówka składowana jest w magazynie, gdzie znajduje się 1,5-miesięczny

zapas surowca (4,5 tys. ton) w formie składu konsygnacyjnego jednej z hut.

Następnie przeprowadzany jest proces żarzenia (zwiększa plastyczność) oraz

trawienia i ciągnienia (proces niekiedy konieczny więcej niż jeden raz).

Kolejnym etapem jest wydział kucia, w ramach którego obecnie pracuje 43 tłoczni

śrub i 7 tłoczni nakrętek, w części najnowsze modele. Co jeszcze widzieli

uczestnicy wyjazdu do Łańcuta? M.in. wydział obróbki cieplnej, który wzbogacił

się ostatnio w dwie nowe linie hartownicze o przepustowości 1,8 t na godzinę

(70 ton na dobę).

– To wielki skok technologiczny,

wpływający pozytywnie nie tylko na nasze zdolności produkcyjne, ale pozwalający

wyraźnie zmniejszyć koszty poprzez efektywność energetyczną – zauważył

Marek Mokot.

Fabryka w Łańcucie może pochwalić się również laboratoriami na najwyższym

poziomie – metalograficznym, chemicznym oraz pomiarowym.

– Jako jeden z nielicznym zakładów

posiadamy urządzenie do badania współczynnika tarcia, który jest kluczowy dla

montażu automatycznego, znanego chociażby z produkcji samochodów – wyjaśnił

Marek Mokot.

Zwrócił również uwagę na zaawansowaną logistykę zakładu w Łańcucie, na

która składa się m.in. 10 tys. miejsc paletowych, 1 tys. ton produktów na

sprzedaż z magazynu (ewolucja modelu biznesowego) oraz systemy pakowania i

etykietowania dostosowane do specyficznych wymagań klientów.

Czas na ocynk płatkowy

Produkty, które wymagały naniesienia powłok, trafiały dotychczas przed

procesem pakowania do podwykonawców poza Łańcutem, m.in. w Czechach czy

Niemczech. Wkrótce to się zmieni.

– Pod koniec kwietnia podpisaliśmy

umowę z Anachrome (Wlk. Brytania), wiodącą firmą w zakresie ocynku płatkowego.

Zainwestuje ona około 2,5 mln funtów na terenie zakładu w Łańcucie, dzięki

czemu podniesiemy konkurencyjność – kwestia oszczędności na kosztach

manipulacji na terenie zakładu, na transporcie i koszcie obróbki. Przejście na

ocynk płatkowy z ocynku elektrolitycznego to trend rynkowy, a my dodatkowo

uzyskamy skrócenie czasu realizacji zamówień dla klientów. To będzie mariaż

dwóch bardzo dobrych marek (Rawlplug oraz Anachrome) i ich know-how. Dostawa

maszyn nastąpi do końca roku, a regularna produkcja rozpocznie się już w

styczniu. Moce produkcyjne wyniosą 6 tys. ton rocznie – zakomunikował

Dyrektor Mokot.

Rawlplug już w pierwszej lidze

Największe inwestycje Grupa Rawplplug ma już za sobą, dzięki czemu od

2014 roku przynoszą one już wymierne korzyści.

– Na najbliższe 3 lata planujemy w

ramach całej Grupy Rawlplug przeznaczać na inwestycje (CAPEX) po około 15 mln

zł, z czego po około 10 mln zł w Łańcucie, głównie na obróbkę plastyczną – zapowiedział

Piotr Kopydłowski, Członek Zarządu ds. Finansowych Rawlplug S.A.

Zwiedzający zakład w Łańcucie byli pod wrażeniem zmian, jakie nastąpiły

tam w ostatnim czasie (mogli porównać najnowsze hale z halami w stanie przed

modernizacją). Wśród pytań o tematyce finansowej dominowały te związane z

rentownościami czy oceną skali wzrostu wyników w II kwartale (ocena pozytywna).

Analityków i zarządzających oraz media interesowała również kwestia

konkurencji z Azji. Przedstawiciele Grupy Rawlplug wyjaśnili, że Grupa nie

konkuruje z producentami azjatyckimi, gdyż produkuje bardziej zaawansowane

wyroby. Warto jednocześnie zauważyć, że po wprowadzeniu przez UE ceł

antydumpingowych na import z Chin, import z Azji wcale nie spadł – jego źródłem

stał się Wietnam czy Tajlandia.

– 70% wyrobów w Niemczech pochodzi

z importu spoza UE, ale wartościowo to zaledwie 30% rynku – przedstawił

obrazowo sytuację Marek Mokot.

Import z Azji staje się jednocześnie coraz mniej opłacalny.

– Opłaca się nam na miejscu

uruchomić produkcję coraz szerszego asortymentu, który do tej pory

importowaliśmy – zauważył Dyrektor Mokot.

– Pozyskujemy nowe kontrakty,

realizujemy najbardziej zaawansowane projekty. Weszliśmy do pierwszej światowej

ligi, gdzie bariery wejścia są wysokie. Mocno rośnie nasz potencjał wzrostu

wyników finansowych – podsumował Piotr Kopydłowski.

Prezentacja ze spotkania dostępna jest [TUTAJ]

Fotorelacja z wyjazdu: